Die Glaswerk Ernstthal GmbH in Lauscha, Deutschland, stellt Glasflaschen in unterschiedlichsten Formen und Farben her. Das Produktportfolio umfasst rund 1200 verschiedene Artikel, von der 10 ml-Tropfflasche über Glasflaschen im Schneemann- oder Traubendesign bis hin zu großvolumigen Likör- und Vodkaflaschen.

Produziert wird in drei sogenannten Wannen, in denen die Glasrohstoffe zu einer flüssigen Glasschmelze aufgeschmolzen und anschließend in die entsprechenden Formen gegossen werden. Hauptabnehmer der überwiegend aus Weißglas produzierten Einwegflaschen ist die Lebensmittelindustrie.

Mit Hilfe der neue implementierten Software Prolag World der CIM GmbH hat das Glaswerk Ernstthal die Bewegungsvorgänge im Lager optimiert und die internen Prozesse vereinheitlicht. Die Software organisiert die Ein- und Auslagerungen, bildet das Blocklager mit rund 50.000 Palettenplätzen ab und steuert die Verladung.

„Außerdem wollten wir die lückenlose Nachverfolgbarkeit der Ware in einem System gewährleisten “, erklärt Ingo Pokorny, Projektverantwortlicher bei Glaswerke, „und das war mit unserer selbstprogrammierten Lösung auf Basis von Microsoft SQL-Server nicht möglich.“

Reines Blocklager mit rund 50.000 Palettenplätzen

Das Lager des Glaswerks ist ein reines Blocklager und umfasst ca. 50.000 Palettenplätze. Prolag World ermöglicht die Verwaltung von speziell organisierten Blocklagern für große Mengen gleicher Artikel und Chargen. So sorgt die Software im Glaswerk dafür, dass z. B. für eine bestimmte Charge, die aufgrund der hohen Artikelmenge nicht in eine einzelne Blocklager-Reihe passt, eine Doppelzeile reserviert wird, so dass die Artikel nebeneinander lagern. So zerbrechlich eine einzelne Glasflasche ist, so stabil sind sie im Verbund: In Reih und Glied auf die Palette gestellt und verpackt, wird im Lager der Glaswerk Ernstthal GmbH bis zu 4-fach hoch gestapelt. Die Software berücksichtigt die Stapelbarkeit anhand des Artikels.

Die Software holt die Paletten aus der Produktion ab

Sobald die Paletten mit den fertig produzierten Glasflaschen die Palettieranlage verlassen, also mit einer Folie verschweißt sind, kommt Prolag World ins Spiel: Der Host meldet jede fertige Palette an das Warehousemanagement-System, wo sie automatisch vereinnahmt wird. Die Software findet für die Paletten den geeigneten Lagerplatz. Da die Produktionsstätte in Ernstthal ist, das Logistikzentrum aber im rund vier Kilometer entfernten Herrnberg, steht vor jeder Einlagerung zunächst der Transport der gläsernen Fracht per Lkw.

Das Logistikzentrum in Herrnberg umfasst insgesamt sechs Hallen mit unterschiedlichen Lagerbereichen. Die Ware wird zunächst eingepuffert, d.h. die Paletten für die verschiedenen Lagerbereiche werden im Pufferlager gesammelt, vorsortiert und dann tourenoptimiert verladen.

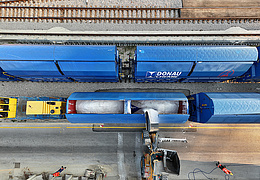

Vom Palettenförderband auf den Cargo-Lkw

Der Einlagerungsprozess beginnt mit der Ankunft des Lkw. Sobald der Fahrer den Lkw scannt, werden die Paletten automatisch vom Palettenförderband auf den Lkw umgebucht. Für diese Transporte zwischen Produktion und Lager verfügt das Glaswerk über zwei spezielle Cargo-Lkw, die mit einer Fördertechnik ausgestattet sind. Die fertig produzierten Paletten können so vom Förderband in der Produktionshalle direkt auf das Förderband im Lkw verladen werden. Die Aufnahme aller auf dem Band befindlichen Paletten erfolgt durch Scannen der ID des Förderbands.

Der Fahrer fährt die verladene Ware ins Logistikzentrum. Dort angekommen, läuft der Prozess in umgekehrter Reihenfolge ab. Die Abgabe der Paletten am Zielort findet wiederum durch Scannen der ID des Förderbands statt.

Bis zu 60 Lkw-Ladungen werden täglich ausgelagert

Soll Ware aus dem Logistikzentrum Herrnberg ausgelagert werden, erhält die Software den Lieferauftrag über das Hostsystem. Der Auftrag wird manuell reserviert und freigegeben. Einer der rund 20 Staplerfahrer bekommt den Auftrag zugewiesen und erhält die Verladeliste.

Der Staplerfahrer bestätigt die Aufnahme der Paletten durch Scannen der Paletten-ID und bekommt dann als Zielort die Versandrampe angezeigt. Wenn alle Paletten verladen sind, erfolgt der Abschluss des Transportmittels manuell durch einen Mitarbeiter im Versandbüro. Hier stößt die Software Prolag World schließlich auch den Druck der Versandpapiere an und gibt eine Rückmeldung an das Hostsystem. Zwischen 50 und 60 Lkw voller Glasflaschen verlassen so täglich das Logistikzentrum.